25일 철강업계에 따르면 현대제철과 포스코는 전기차 시장의 주도권을 잡기 위해 기존 자동차 강판보다 튼튼하고 가벼운 강판 제작에 열중하고 있다.

전기차는 배터리팩 내장으로 내연기관 자동차 대비 25% 더 무겁다. 주행거리 향상을 위해 더 가벼운 강판이 요구되는 이유다. 다만 차량 무게를 줄이기 위해 마냥 얇고 가벼운 강판을 사용할 경우 내구성이 약해지므로 더 강하고 가벼운 강판이 사용된다.

우선 현대제철은 현대자동차 그룹의 '전기차 밸류체인'의 중심을 이루고 있다. 현대차그룹이 밝힌 '2030년 연 50만대 규모 수소전기차 생산 체제 구축 계획'과 함께 전기차에 쓰이는 고부가·고수익 강종(steele grade, 강재의 종류) 개발에 착수했다.

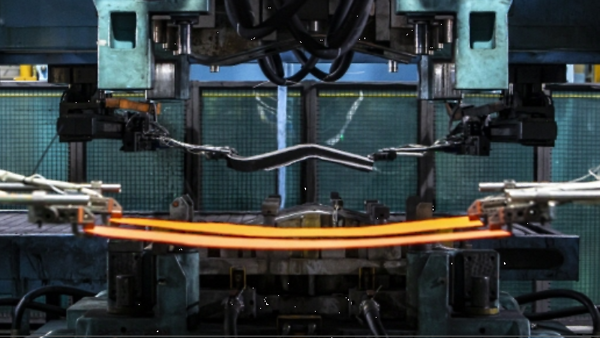

대표적인 전기차용 강재가 섭씨 950도 고온으로 가열된 철강 소재를 금형에 넣고 프레스로 성형한 뒤 금형 내에서 급속 냉각하는 '핫스탬핑' 공법을 활용한 강판이다. 이 공정을 거치면 강도는 높이면서 무게를 줄일 수 있다.

현대제철은 지난해 2월 세계 최초로 1.8기가파스칼(GPa) 프리미엄 핫스탬핑 강판을 양산했다. 또 지난해 9월에는 전기로에서 1GPa급 자동차 판재 시험생산과 부품 제작에 성공했다. 이는 차량 탑승자의 안전을 외부 충격으로부터 보호할 수 있는 소재들이다.

현대제철은 전기차용 고성능 소재 개발에도 힘을 쏟고 있다. 현대제철은 감속기 기어용 합금강과 해당 제조 기술을 개발하고 산업통상자원부의 신기술 인증을 획득한 바 있다.

현대제철이 개발한 합금강은 기존 감속기 부품에 들어가는 강종 대비 열 변형이 48% 향상돼 기어 구동 시 소음을 감소시키는 효과가 있다. 또 고온에서의 안정성을 확보해 감속기 기어 내구성을 기존 대비 2배 이상 높인 것이 특징이다.

포스코는 또 국내에서 유일하게 전기차 에너지 효율을 책임지는 '전기강판' 시장에도 선제적으로 뛰어들었다. 포스코는 지난 2021년 1조원을 투자, 연간 10만t의 무방향성 전기강판 생산능력을 2025년까지 40만t 규모로 확대하기로 했다. 무방향성 전기강판은 전기차 핵심 부품인 구동모터 코어에 사용된다.

댓글 더보기